Pengetahuan industri

Apakah beberapa alat atau peralatan pemesinan khusus yang biasa digunakan dalam pembuatan komponen injap?

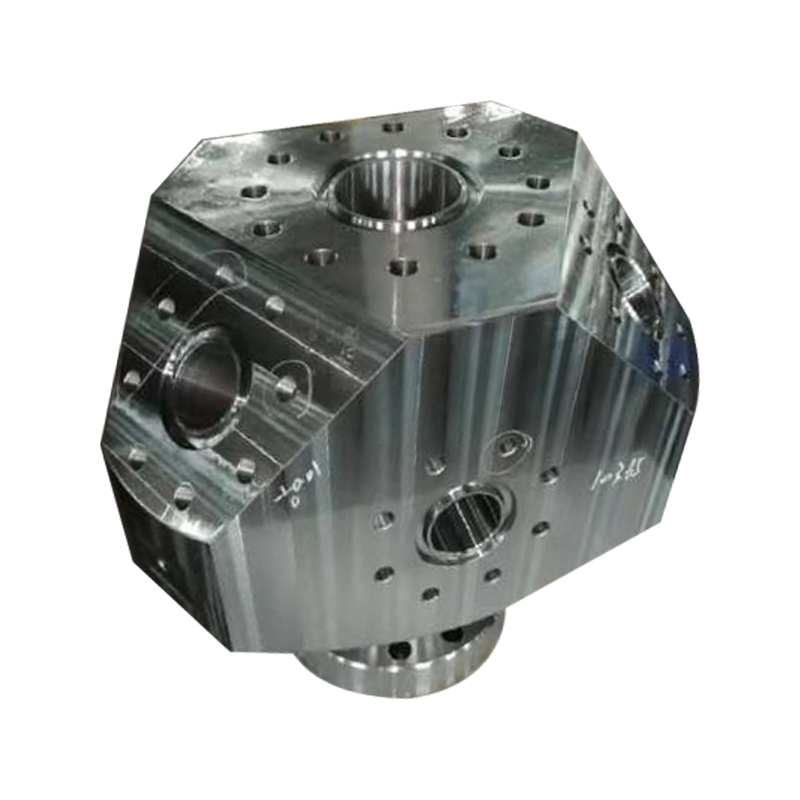

Pusat Pemesinan CNC: Pusat Pemesinan Kawalan Berangka Komputer (CNC) digunakan secara meluas untuk penggilingan, penggerudian, dan operasi beralih dalam pembuatan komponen injap. Teknologi CNC membolehkan tahap automasi dan ketepatan yang tinggi, yang membolehkan geometri kompleks dan toleransi yang ketat dapat dicapai secara konsisten.

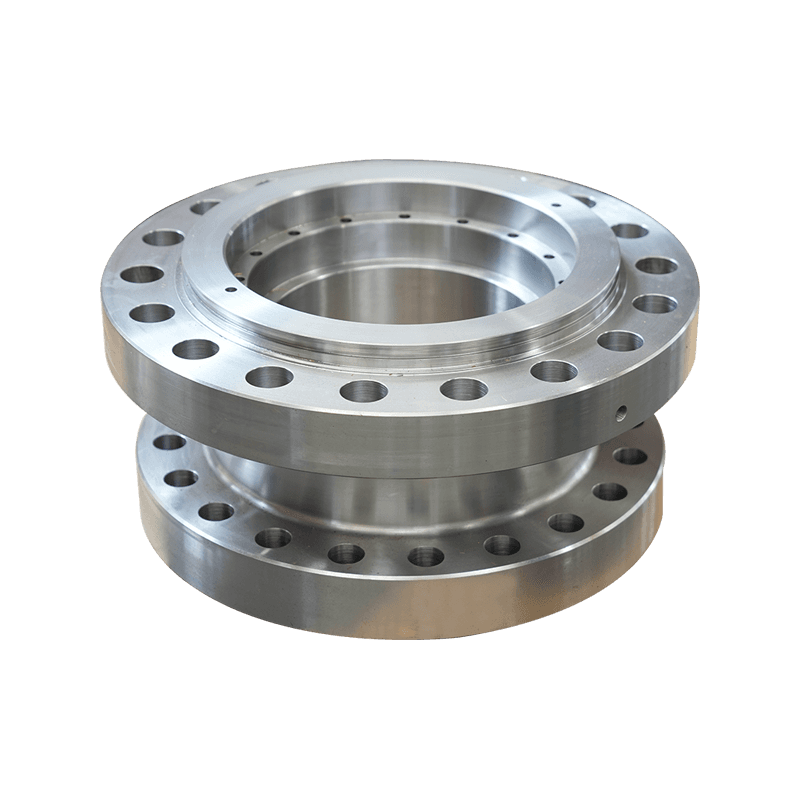

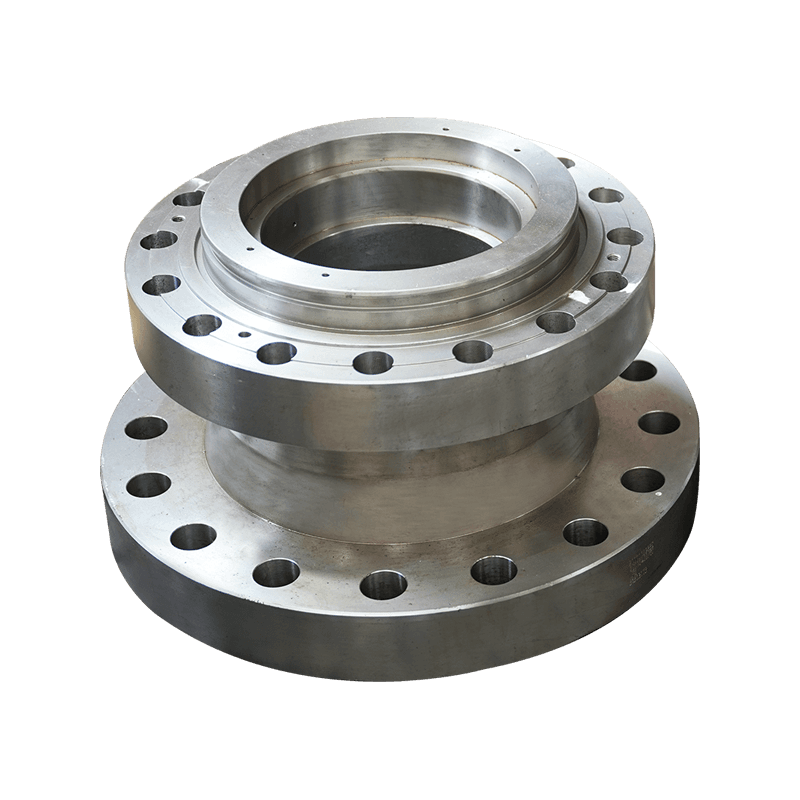

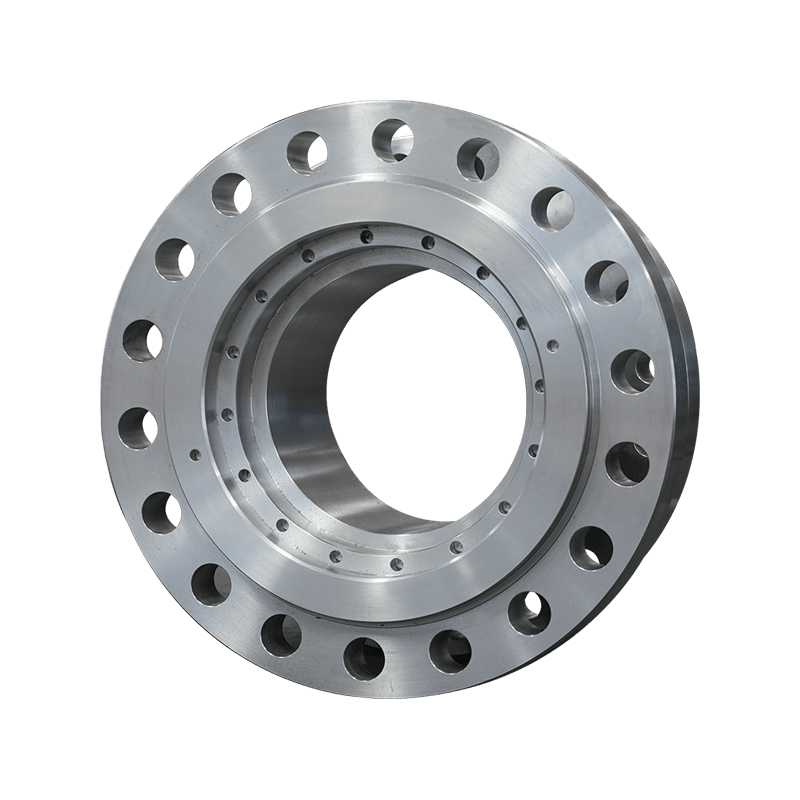

Mesin Lathe: Mesin Lathe adalah penting untuk bertukar operasi dalam pembuatan komponen injap. Mereka digunakan untuk membuat bentuk silinder, benang, dan ciri -ciri simetri lain pada komponen injap.

Mesin Pengisaran: Mesin pengisaran digunakan untuk mencapai toleransi yang ketat dan kemasan permukaan yang unggul pada komponen injap. Mereka boleh digunakan untuk mengisar ketepatan permukaan kritikal seperti kawasan pengedap dan batang injap.

EDM (pemesinan pelepasan elektrik) Mesin: Mesin EDM digunakan untuk bahan -bahan keras pemesinan dan bentuk rumit dalam komponen injap. Mereka menggunakan pelepasan elektrik untuk mengikis bahan dengan tepat, membolehkan pengeluaran ciri -ciri kompleks dengan ketepatan yang tinggi.

Mesin Honing: Mesin mengasah digunakan untuk meningkatkan kemasan permukaan dan ketepatan lubang dalam komponen injap. Mereka menggunakan batu -batu kasar untuk menghilangkan bahan perlahan -lahan, menghasilkan dimensi yang tepat dan kemasan permukaan.

Mesin Pemotongan Laser: Mesin pemotongan laser digunakan untuk memotong bentuk dan corak yang rumit dalam komponen injap. Mereka menawarkan ketepatan yang tinggi dan boleh digunakan dengan pelbagai bahan, termasuk logam dan polimer.

Menyelaras Mesin Pengukuran (CMM): CMMS digunakan untuk tujuan kawalan kualiti dalam

Pembuatan komponen injap . Mereka menggunakan probe yang tepat untuk mengukur dimensi dan ciri geometri komponen siap, memastikan pematuhan dengan spesifikasi reka bentuk.

Mesin pemotongan airjet kasar: Mesin pemotongan airjet kasar digunakan untuk memotong bahan tebal dan bentuk kompleks dalam komponen injap. Mereka menggunakan jet tekanan tinggi air bercampur dengan zarah-zarah yang kasar untuk memotong bahan dengan tepat.

Mesin Deburring: Mesin deburring digunakan untuk mengeluarkan burrs dan tepi tajam dari komponen injap machined. Mereka memastikan bahawa komponen memenuhi piawaian kualiti dan meningkatkan fungsi dan keselamatan mereka.

Pengumpan bar automatik: Pengumpan bar automatik biasanya digunakan dalam proses pemesinan untuk komponen injap yang memerlukan makanan mentah yang berterusan, seperti stok bar, ke dalam mesin CNC. Mereka membantu mengoptimumkan kecekapan pengeluaran dengan mengurangkan intervensi manual dan downtime.

Apakah langkah -langkah yang diambil untuk memastikan keperluan penamat permukaan dipenuhi semasa pemesinan komponen injap?

Mencapai keperluan penamat permukaan yang dikehendaki semasa

pemesinan untuk komponen injap adalah penting untuk memastikan fungsi, prestasi, dan estetika. Beberapa langkah biasanya diambil untuk memastikan keperluan ini dipenuhi:

Pemilihan Bahan: Memilih bahan yang sesuai dengan ciri -ciri permukaan yang dikehendaki adalah langkah pertama. Bahan yang berbeza mungkin mempunyai pelbagai kebolehkerjaan dan sifat penamat permukaan, jadi memilih bahan yang betul adalah penting untuk mencapai kemasan permukaan yang dikehendaki.

Pemilihan Alat: Menggunakan alat pemotong yang direka khusus untuk mencapai kemasan permukaan yang diperlukan adalah kritikal. Faktor -faktor seperti geometri alat, komposisi bahan, dan salutan boleh memberi kesan yang ketara kepada permukaan. Alat dengan tepi tajam, salutan yang sesuai (mis., Tin, TiALN), dan parameter pemotongan yang sesuai dipilih berdasarkan bahan yang dimesin dan kemasan permukaan yang dikehendaki.

Parameter pemotongan yang dioptimumkan: Melaraskan parameter pemotongan seperti kelajuan pemotongan, kadar suapan, kedalaman pemotongan, dan penggunaan penyejuk/pelincir adalah penting untuk mengawal proses pemesinan dan mencapai kemasan permukaan yang dikehendaki. Mengoptimumkan parameter ini membantu meminimumkan penjanaan haba, memakai alat, dan kekasaran permukaan.

Penentukuran dan Penyelenggaraan Mesin: Penentukuran dan penyelenggaraan peralatan pemesinan, termasuk mesin CNC, alat pemotong, dan instrumen pengukur, adalah perlu untuk memastikan hasil pemesinan yang konsisten dan tepat. Sebarang penyimpangan dalam geometri mesin, pakaian alat, atau pelarian spindle boleh menjejaskan kemasan permukaan dan perlu ditangani dengan segera.

Pengukuran dan pemantauan kekasaran permukaan: Menggunakan teknik pengukuran kekasaran permukaan seperti profilometer atau penguji kekasaran permukaan untuk memantau kemasan permukaan semasa pemesinan. Pemantauan berterusan membolehkan pelarasan dibuat untuk parameter pemesinan atau perkakas jika penyimpangan dari kemasan permukaan yang dikehendaki berlaku.

Operasi penamat: Melaksanakan operasi penamat sekunder seperti pengisaran, mengasah, menggilap, atau deburring untuk memperbaiki penamat permukaan komponen injap. Operasi ini membantu menghilangkan tanda pemesinan, burr, dan ketidaksempurnaan permukaan yang lain, mengakibatkan kemasan permukaan yang lebih lancar dan lebih seragam.

Pemeriksaan Kawalan Kualiti: Menjalankan pemeriksaan kawalan kualiti yang komprehensif untuk mengesahkan bahawa komponen injap machined memenuhi keperluan penamat permukaan yang ditentukan. Ini mungkin melibatkan pemeriksaan visual, pengukuran dimensi, dan ujian kekasaran permukaan untuk memastikan konsistensi dan pematuhan dengan piawaian.