Pengetahuan industri

Apakah proses pemesinan utama yang terlibat dalam menghasilkan komponen injap?

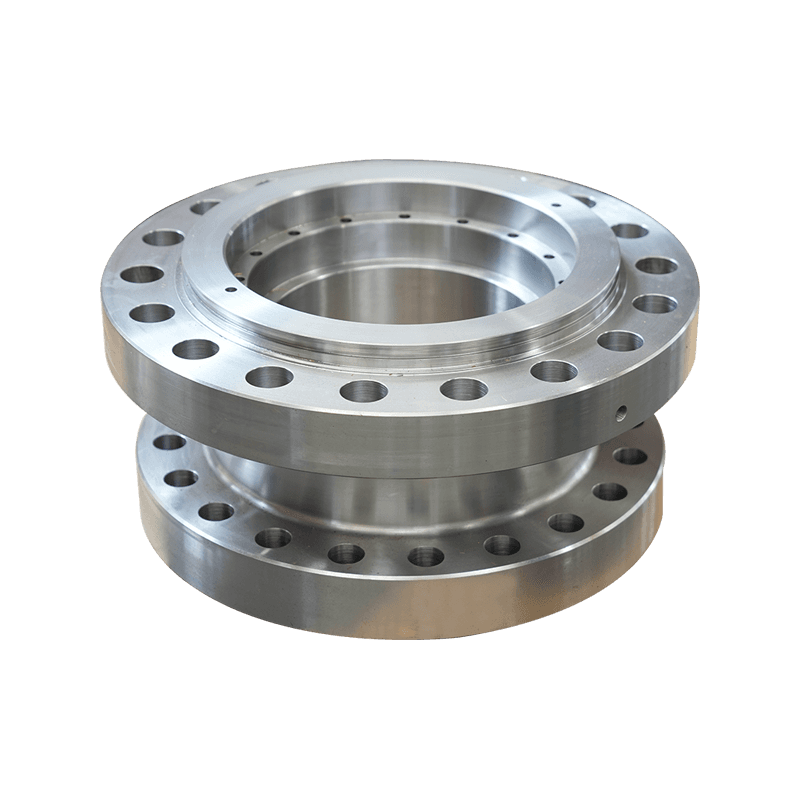

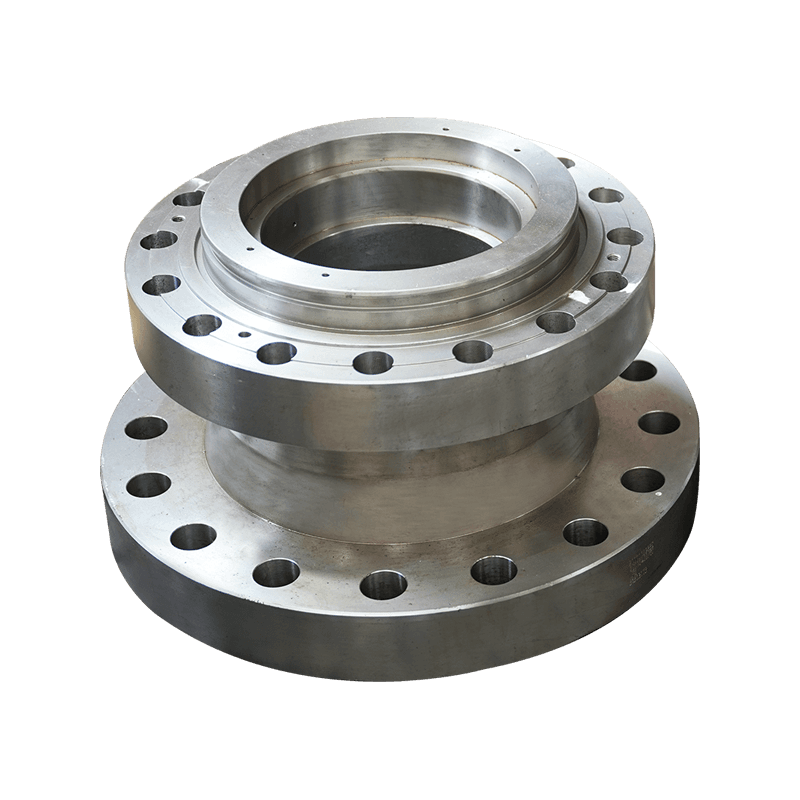

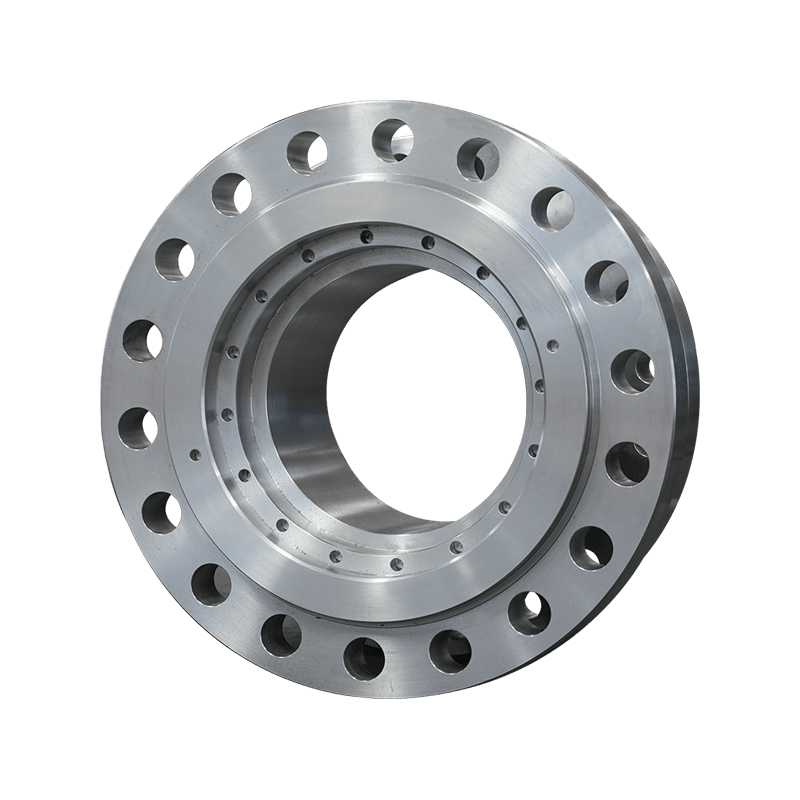

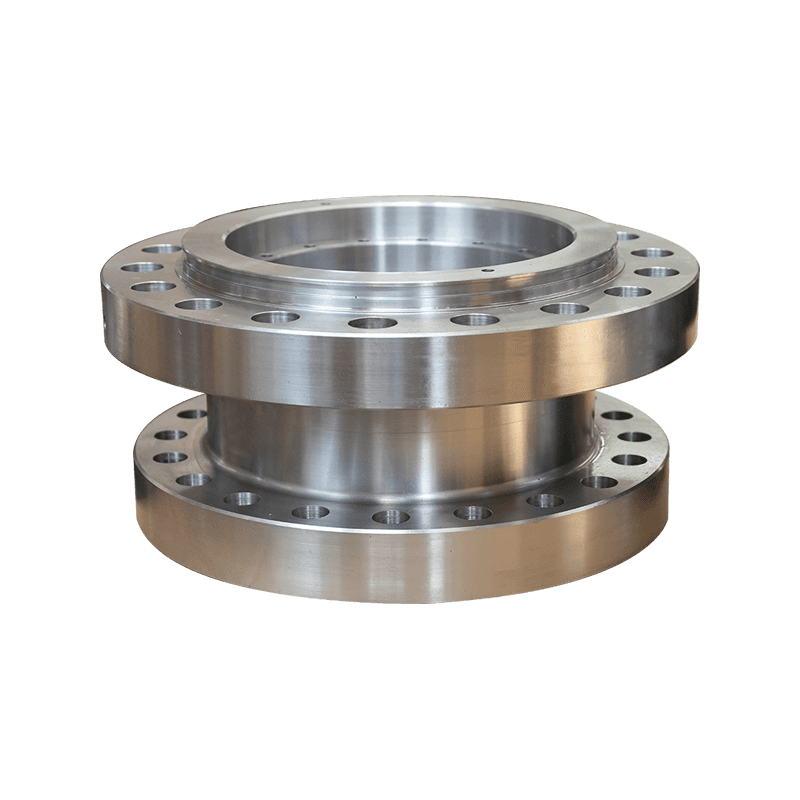

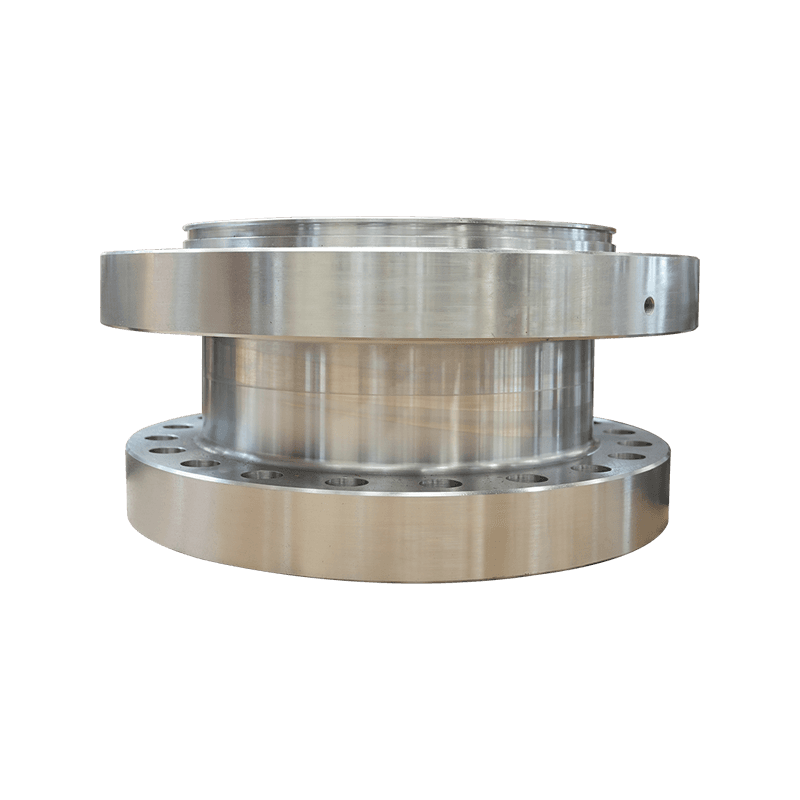

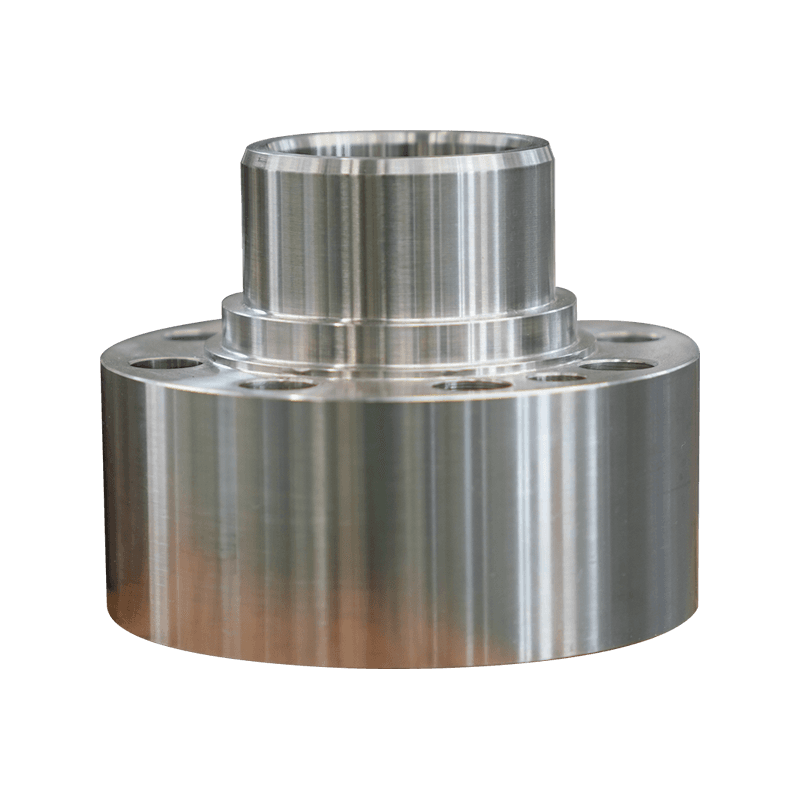

Turning: Turning adalah proses pemesinan yang digunakan untuk membuat bahagian silinder dengan memutar bahan kerja terhadap alat pemotong. Dalam pembuatan injap, perubahan biasanya digunakan untuk menghasilkan badan utama atau perumahan injap, serta komponen silinder seperti batang dan aci.

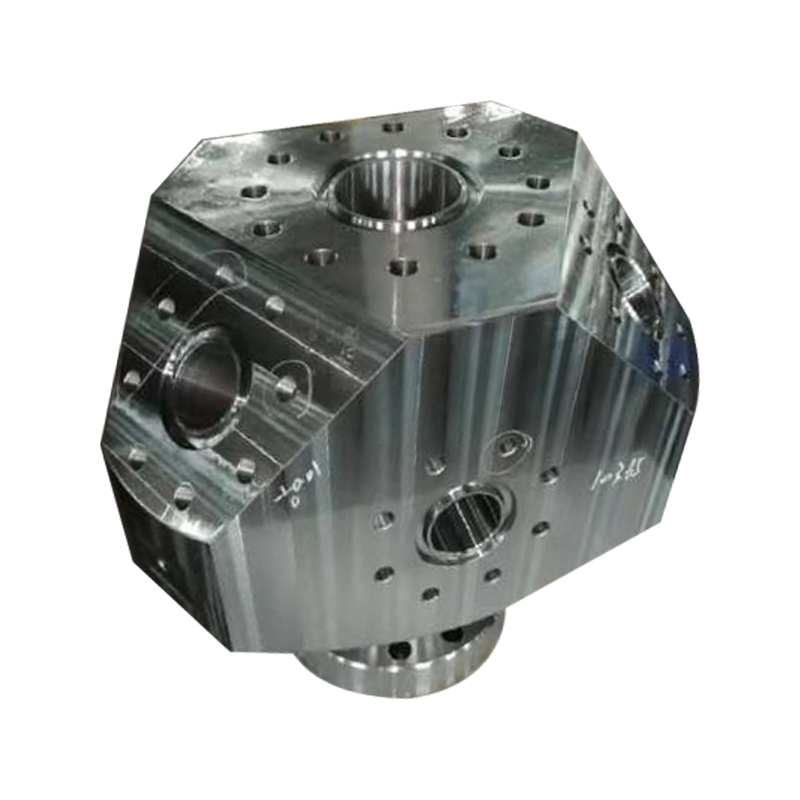

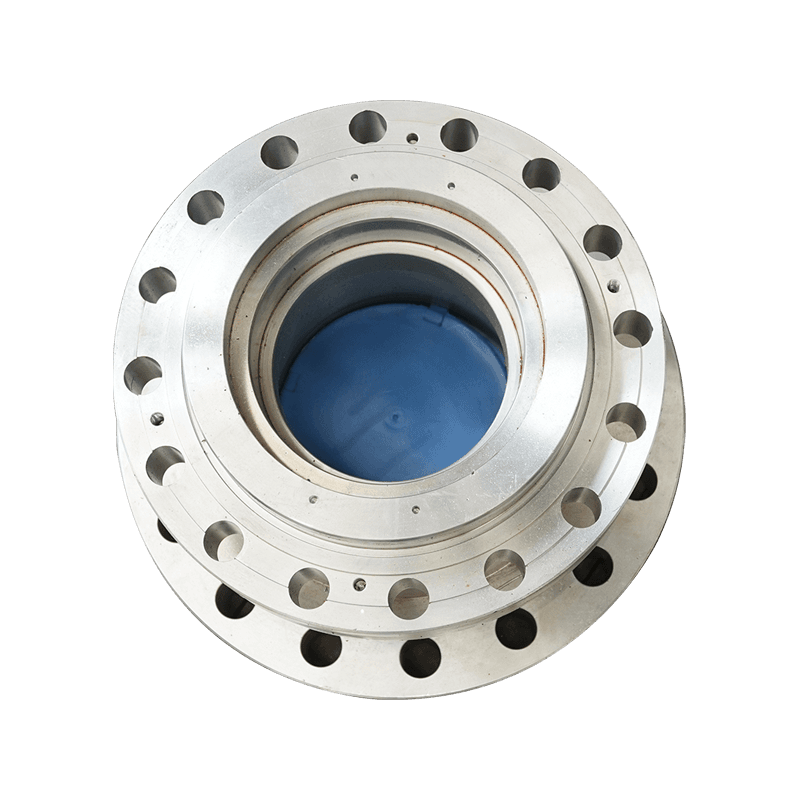

Pengilangan: Pengilangan adalah proses pemesinan yang menggunakan pemotong berputar untuk mengeluarkan bahan dari bahan kerja. Ia digunakan untuk menghasilkan bentuk, slot, dan lubang kompleks dalam komponen injap. Pengilangan sering digunakan dalam menghasilkan badan injap, bebibir, dan ciri -ciri rumit yang lain.

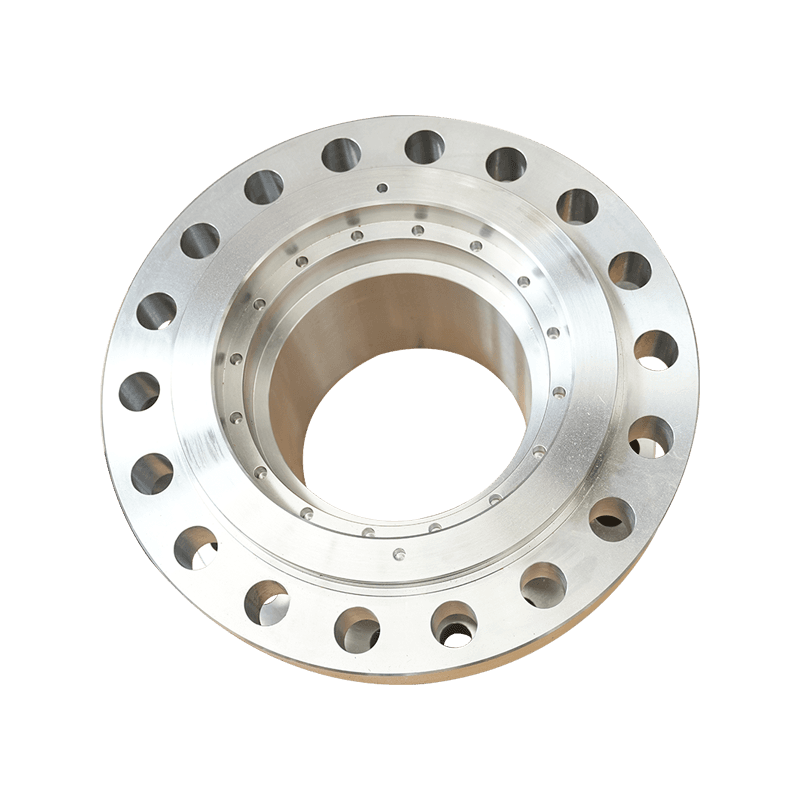

Penggerudian: Penggerudian adalah operasi pemesinan yang digunakan untuk membuat lubang dalam bahan kerja. Dalam pembuatan injap, penggerudian adalah penting untuk membuat lubang untuk bolt, pengikat, dan saluran bendalir. Penggerudian ketepatan memastikan penjajaran dan fungsi yang betul dari pemasangan injap.

Pengisaran: Pengisaran adalah proses pemesinan yang menggunakan zarah -zarah yang kasar untuk mengeluarkan bahan dari permukaan bahan kerja. Ia digunakan untuk mencapai toleransi yang ketat, keperluan penamat permukaan, dan ketepatan dimensi dalam

komponen injap . Pengisaran boleh digunakan untuk memperbaiki permukaan pengedap, batang, dan ciri -ciri kritikal yang lain.

BORING: Membosankan adalah operasi pemesinan yang digunakan untuk membesarkan lubang sedia ada atau membuat ciri silinder dalaman dengan ketepatan yang tinggi. Dalam pengeluaran injap, membosankan digunakan untuk kerusi injap pemesinan, lubang, dan permukaan dalaman lain untuk memastikan pengedap dan fungsi yang betul.

HELISE: HEASI adalah proses pemesinan ketepatan yang digunakan untuk meningkatkan kemasan permukaan dan ketepatan dimensi bom atau permukaan silinder. Ia biasanya digunakan dalam pembuatan injap untuk mencapai toleransi yang ketat dan permukaan yang lancar di kawasan pengedap dan komponen mengawan.

Pemotongan Thread: Pemotongan Thread adalah proses pemesinan yang digunakan untuk membuat benang luaran atau dalaman

Bahagian injap keluli seperti batang, bonet, dan titik sambungan. Threading yang tepat memastikan pemasangan dan pengedap sambungan yang betul dalam sistem injap.

Analisis Selesai Permukaan adalah aspek kritikal kawalan kualiti dalam pengeluaran bahagian injap machined

Pengukuran kekasaran permukaan: Kekasaran permukaan merujuk kepada penyelewengan permukaan yang halus yang ditinggalkan selepas operasi pemesinan. Penyimpangan ini boleh menjejaskan prestasi, fungsi, dan penampilan bahagian injap machined. Pengukuran kekasaran permukaan biasanya dilakukan menggunakan instrumen seperti profilometer atau penguji kekasaran permukaan. Instrumen ini mengukur parameter kekasaran, seperti RA (purata kekasaran), RZ (ketinggian maksimum purata), RQ (kekasaran rata -rata akar), dan RT (jumlah kekasaran), menyediakan data yang berharga untuk menilai dan mengawal kemasan permukaan bahagian injap machined.

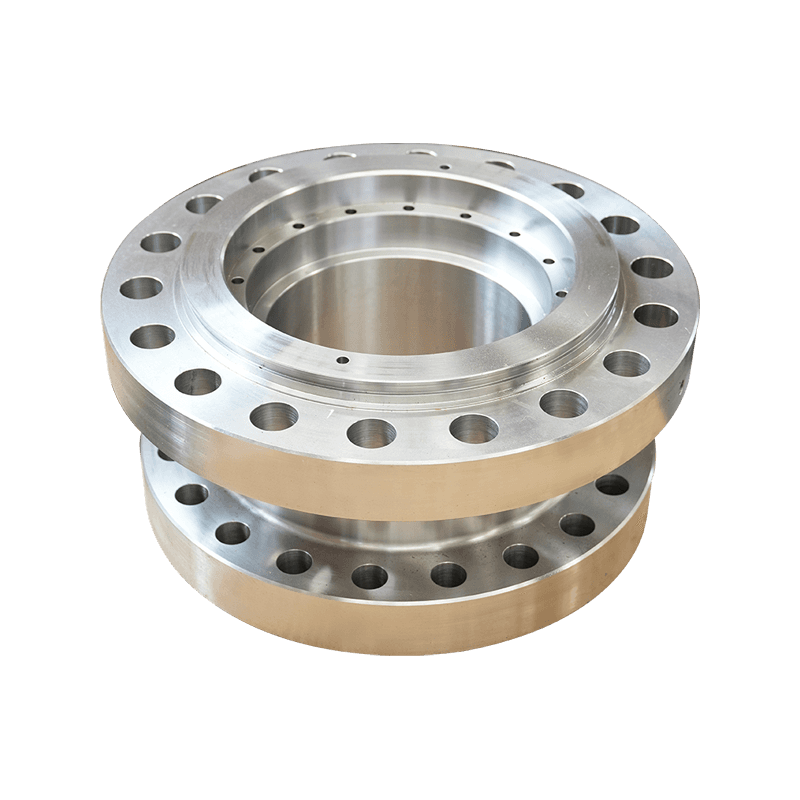

Penilaian permukaan pengedap: Permukaan pengedap memainkan peranan penting dalam prestasi injap, memastikan operasi ketat dan pembendungan cecair yang boleh dipercayai. Analisis kemasan permukaan adalah penting untuk menilai kualiti permukaan pengedap, seperti kerusi injap dan wajah pengedap. Kemasan permukaan kawasan kritikal ini mesti memenuhi keperluan khusus untuk memastikan pengedap yang betul dan mencegah kebocoran di bawah keadaan operasi. Pengukuran kekasaran permukaan dan pemeriksaan visual biasanya digunakan untuk menilai kualiti permukaan pengedap dan mengenal pasti sebarang kecacatan atau penyelewengan yang boleh menjejaskan prestasi pengedap bahagian injap machined.

Pengoptimuman proses pemesinan: Analisis kemasan permukaan memberikan maklum balas yang berharga untuk mengoptimumkan proses pemesinan untuk mencapai kualiti permukaan yang dikehendaki dan ketepatan dimensi bahagian injap machined. Dengan memantau kekasaran permukaan dan ciri -ciri permukaan yang lain, pengeluar boleh menyesuaikan parameter pemesinan, pemilihan alat, kelajuan pemotongan, suapan, dan geometri alat untuk meningkatkan kemasan permukaan dan meminimumkan kecacatan permukaan. Proses pengoptimuman berulang ini membantu meningkatkan kualiti keseluruhan dan konsistensi komponen injap machined sambil mengurangkan kos pembuatan dan masa kitaran.

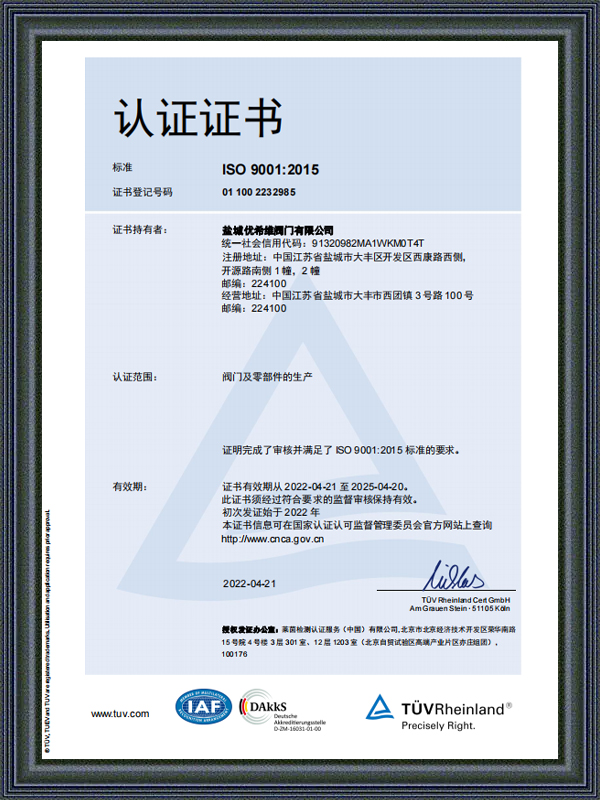

Pematuhan dengan piawaian dan spesifikasi industri: Keperluan penamat permukaan untuk bahagian injap machined sering ditentukan oleh piawaian industri, spesifikasi pelanggan, atau keperluan pengawalseliaan. Analisis kemasan permukaan memastikan bahawa bahagian injap machined memenuhi piawaian yang ditentukan ini dan mematuhi kriteria kualiti yang diperlukan. Dengan mengesahkan parameter penamat permukaan terhadap toleransi dan kriteria penerimaan yang ditentukan, pengeluar dapat memastikan bahawa bahagian injap machined memenuhi keperluan, kebolehpercayaan, dan keperluan keselamatan untuk aplikasi yang dimaksudkan.

Prestasi dan ketahanan yang dipertingkatkan: Analisis dan kawalan kemasan permukaan yang betul menyumbang kepada prestasi, fungsi, dan ketahanan injap yang dipertingkatkan. Dengan mencapai keperluan penamat permukaan yang ditentukan,

Perkhidmatan pemesinan komponen injap mempamerkan sifat pengedap yang lebih baik, geseran yang dikurangkan, dan rintangan haus, mengakibatkan hayat perkhidmatan yang lebih lama, keperluan penyelenggaraan yang dikurangkan, dan peningkatan kebolehpercayaan dalam pelbagai aplikasi perindustrian.