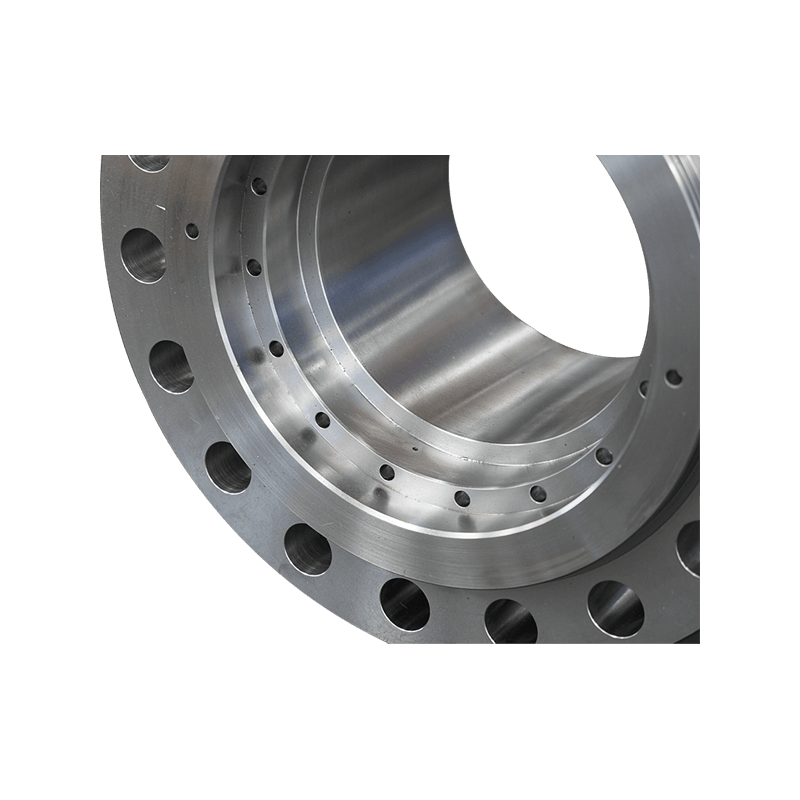

Pembuatan Bahagian injap machined melibatkan gabungan teknik pemesinan tradisional dan proses kawalan komputer yang canggih. Matlamatnya adalah untuk mengubah bahan mentah -seperti keluli tahan karat, keluli karbon, tembaga, dan pelbagai aloi -ke dalam komponen injap yang sangat tepat dan berfungsi seperti badan, bonet, batang, cakera, dan tempat duduk.

Pemilihan Bahan: Asas Kualiti

Sebelum sebarang pemesinan bermula, bahan yang sesuai mesti dipilih berdasarkan aplikasi yang dimaksudkan, tekanan operasi, suhu, dan kekerasan bendalir yang akan dikendalikannya. Pilihan ini secara signifikan mempengaruhi proses pemesinan dan alat yang digunakan. Sebagai contoh, aloi eksotik yang digunakan dalam aplikasi berprestasi tinggi memerlukan alat khusus dan kelajuan pemesinan yang lebih perlahan berbanding dengan bahan yang lebih biasa.

Pemesinan kasar: membentuk asas -asas

Peringkat awal pemesinan sering melibatkan pemesinan kasar Operasi. Fasa ini memberi tumpuan kepada mengeluarkan sejumlah besar bahan dengan cepat untuk mendapatkan komponen dekat dengan bentuk terakhirnya. Teknik biasa termasuk:

-

Senging: Digunakan untuk memotong bahan mentah ke dalam kosong yang boleh diurus.

-

Beralih (pemesinan bubut): Untuk bahagian silinder seperti batang dan kosong cakera, pelarik berputar bahan kerja sementara alat pemotong menghilangkan bahan.

-

Pengilangan: Digunakan untuk menghasilkan permukaan rata, slot, dan geometri kompleks pada komponen seperti badan injap. Mesin penggilingan besar, pelbagai paksi sering digunakan untuk ini.

Proses -proses kasar ini meninggalkan sejumlah besar bahan untuk operasi penamat berikutnya, memastikan bahawa sebarang ketidaksempurnaan permukaan atau tekanan bahan dari pemotongan awal dikeluarkan kemudian.

Pemesinan Ketepatan: Mencapai toleransi yang ketat

Setelah bentuk asas ditubuhkan, pemesinan ketepatan mengambil alih untuk mencapai dimensi kritikal, kemasan permukaan, dan toleransi yang ketat yang diperlukan untuk operasi injap. Di sinilah seni komponen injap pemesinan yang benar bersinar, sering menggunakan mesin Kawalan Berangka Komputer (CNC) untuk ketepatan dan kebolehulangan yang tiada tandingannya.

-

CNC beralih: CNC moden menguasai dengan tepat mengawal pergerakan alat pemotongan, yang membolehkan pengeluaran ciri -ciri rumit pada batang, tempat duduk, dan komponen putaran lain dengan ketepatan yang luar biasa. Ini termasuk ciri -ciri seperti pemotongan benang, grooving, dan kawalan diameter yang tepat.

-

Pengilangan CNC: Untuk badan dan bonet injap, mesin penggilingan CNC pelbagai paksi boleh melakukan operasi yang kompleks, mewujudkan lubang bolt yang tepat, laluan cecair, dan permukaan pemasangan. Keupayaan untuk mesin pada pelbagai paksi secara serentak mengurangkan masa persediaan dan meningkatkan ketepatan.

-

Pengisaran: Untuk toleransi yang sangat ketat dan kemasan permukaan yang unggul, terutamanya pada permukaan pengedap kritikal seperti kerusi injap dan cakera, operasi pengisaran adalah penting. Pengisaran menggunakan roda kasar untuk menghilangkan sejumlah kecil bahan, mengakibatkan permukaan yang sangat lancar dan tepat yang penting untuk mencegah kebocoran.

-

Mengasah dan mengetuk: Proses -proses superfinishing ini digunakan untuk mencapai kemasan permukaan yang lebih halus dan ketepatan dimensi pada permukaan mengawan kritikal. Mengasyikkan sering digunakan untuk permukaan silinder dalaman, sementara lapping menghasilkan permukaan luaran yang sangat rata dan licin, meningkatkan integriti meterai injap.

Sepanjang operasi ketepatan ini, alat pemotongan yang sangat khusus, yang sering dibuat dari karbida, seramik, atau bahan berlian, digunakan untuk mengendalikan kekerasan dan abrasiveness bahan injap.

Kawalan Kualiti: Memastikan Prestasi

Selepas pemesinan, setiap bahagian pemasangan injap menjalani pemeriksaan kawalan kualiti yang ketat. Ini termasuk:

-

Pemeriksaan dimensi: Menggunakan mikrometer, calipers, menyelaras mesin pengukur (CMMS), dan pembanding optik untuk mengesahkan bahawa semua dimensi memenuhi spesifikasi.

-

Analisis Selesai Permukaan: Menilai kekasaran permukaan machined untuk memastikan pengedap dan prestasi yang optimum.

-

Pengesahan Bahan: Mengesahkan komposisi bahan melalui analisis spektrografi atau kaedah lain.

-

Ujian tidak merosakkan (NDT): Teknik seperti pemeriksaan zarah magnet, ujian penembus cecair, dan ujian ultrasonik digunakan untuk mengesan kecacatan dalaman atau permukaan yang dapat menjejaskan integriti komponen.

Proses pemeriksaan yang teliti ini memastikan masing -masing Komponen injap yang dipesis dengan ketepatan sesuai untuk tujuan dan akan menyumbang kepada operasi yang boleh dipercayai bagi pemasangan injap akhir.

Masa depan pemesinan komponen injap

Industri ini terus berkembang dengan kemajuan dalam teknologi pemesinan. Pembuatan tambahan (percetakan 3D) mula memainkan peranan, terutamanya untuk prototaip dan geometri dalaman yang kompleks yang sukar untuk mesin secara konvensional. Automasi robotik dalam pengendalian bahan dan operasi pemesinan juga menjadi lebih lazim, meningkatkan kecekapan dan konsistensi dalam pengeluaran elemen injap yang direka .

Pemesinan bahagian injap adalah bukti kejuruteraan ketepatan, di mana setiap pemotongan dan setiap permukaan selesai menyumbang kepada prestasi dan keselamatan infrastruktur perindustrian kritikal.