Pemutus bahagian injap industri adalah asas pembuatan moden, menyediakan komponen penting yang memastikan operasi lancar sistem yang tidak terkira banyaknya di seluruh dunia. Dari kilang minyak ke loji rawatan air, injap mengawal aliran cecair, gas, dan buburan, menjadikannya sangat diperlukan dalam industri di mana ketepatan dan kebolehpercayaan adalah yang paling utama. Walau bagaimanapun, perjalanan injap bermula jauh sebelum ia mencapai aplikasi terakhirnya -penciptaannya bergantung pada proses yang teliti yang dipanggil pemutus.

Pemutus, dalam bentuk yang paling mudah, adalah proses menuangkan bahan cair ke dalam acuan untuk menghasilkan bentuk tertentu. Dalam konteks bahagian injap perindustrian, teknik ini adalah seni dan sains. Cabarannya bukan hanya dalam membentuk bahan tetapi juga memastikan bahawa produk siap memenuhi piawaian prestasi yang ketat. Sama ada injap pintu mengawal aliran stim atau injap bola yang menguruskan proses kimia, integriti setiap komponen adalah penting untuk keselamatan dan kecekapan.

Langkah pertama dalam pemutus bahagian injap melibatkan memilih bahan yang betul. Injap perindustrian sering terdedah kepada keadaan yang melampau -tekanan tinggi, bahan menghakis, dan suhu yang berubah -ubah. Oleh itu, bahan -bahan seperti keluli tahan karat, keluli karbon, gangsa, dan aloi khusus biasanya digunakan. Setiap bahan mempunyai sifat unik yang menjadikannya sesuai untuk aplikasi tertentu. Sebagai contoh, keluli tahan karat berharga untuk rintangan kakisannya, sementara gangsa menawarkan rintangan haus yang sangat baik dalam persekitaran laut.

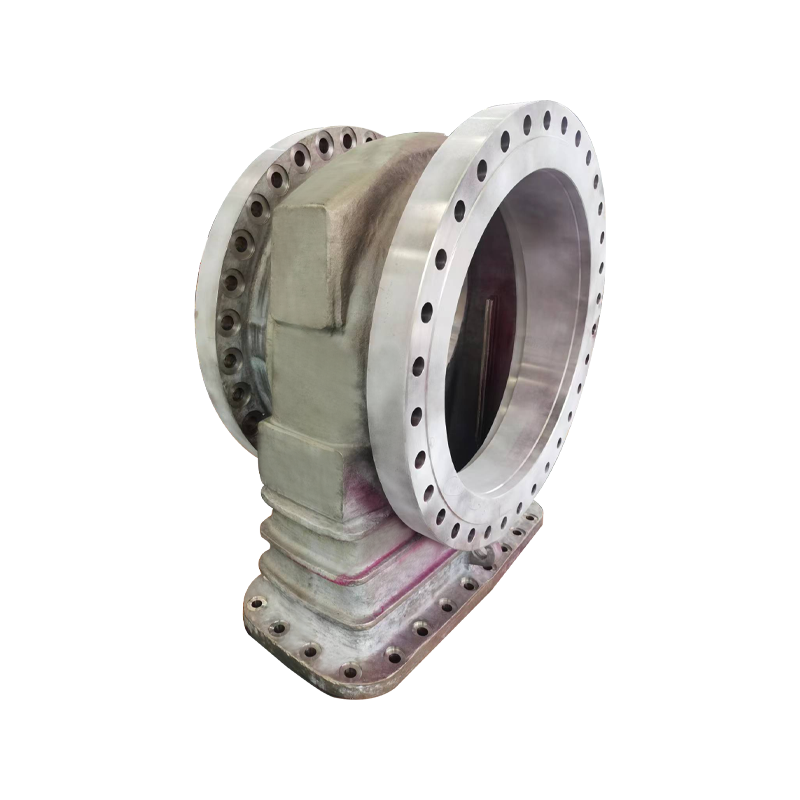

Sebaik sahaja bahan itu dipilih, fasa seterusnya adalah mencipta acuan. Ini boleh dilakukan menggunakan pelbagai teknik, bergantung kepada kerumitan bahagian injap dan jumlah pengeluaran. Pemutus pasir adalah salah satu kaedah tertua dan paling banyak digunakan. Ia melibatkan pembungkusan pasir di sekitar corak untuk membentuk rongga acuan, yang kemudiannya dipenuhi dengan logam cair. Pemutus pasir adalah kos efektif dan serba boleh, menjadikannya sesuai untuk menghasilkan bahagian yang besar dan kompleks. Walau bagaimanapun, untuk reka bentuk yang lebih rumit atau ketepatan yang lebih tinggi, pemutus pelaburan (juga dikenali sebagai pemutus lilin yang hilang) boleh digunakan. Kaedah ini menggunakan model lilin yang disalut dalam seramik untuk menghasilkan acuan yang sangat terperinci, menghasilkan kemasan permukaan unggul dan ketepatan dimensi.

Selepas acuan disediakan, bahan cair dituangkan ke dalamnya. Langkah ini memerlukan ketepatan dan kawalan untuk mengelakkan kecacatan seperti keliangan, pengecutan, atau retak. Suhu logam cair, kelajuan menuangkan, dan kadar penyejukan semua memainkan peranan penting dalam menentukan kualiti produk akhir. Sebaik sahaja bahan itu menguatkan, acuan dipecahkan, mendedahkan pemutus mentah. Pada peringkat ini, bahagian menjalani pemeriksaan yang ketat untuk mengesan sebarang ketidaksempurnaan. Teknik seperti pencitraan X-ray, ujian ultrasonik, dan pemeriksaan penembusan pewarna digunakan untuk memastikan pemutus memenuhi piawaian industri.

Proses pasca-casting terus meningkatkan fungsi dan ketahanan bahagian injap. Operasi pemesinan seperti penggerudian, penggilingan, dan pengisaran memperbaiki dimensi dan kemasan permukaan komponen. Rawatan haba juga boleh digunakan untuk meningkatkan sifat mekanikal seperti kekerasan dan kekuatan tegangan. Akhirnya, lapisan pelindung atau plat -seperti epoksi atau krom -ditambah untuk melindungi bahagian dari faktor persekitaran.

Walaupun kemajuan teknologi, Pemutus Bahagian Injap Perindustrian kekal sebagai proses intensif buruh yang menuntut kepakaran dan perhatian terhadap perincian. Pekerja-pekerja yang mahir mesti mengimbangi ketukangan tradisional dengan inovasi canggih untuk menghasilkan komponen yang memenuhi keperluan industri moden yang berkembang. Alat automasi dan digital telah mula menyelaraskan aspek pemutus tertentu, tetapi pengawasan manusia tetap sangat diperlukan.

Salah satu kelebihan utama pemutus adalah keupayaannya untuk menghasilkan bahagian tersuai yang disesuaikan dengan keperluan khusus. Tidak seperti pemesinan sebahagian daripada blok pepejal bahan, pemutus membolehkan bentuk berhampiran, meminimumkan sisa dan mengurangkan kos. Fleksibiliti ini menjadikannya sangat berharga dalam industri di mana penyelesaian luar standard tidak mencukupi. Sebagai contoh, loji kuasa nuklear atau kemudahan aeroangkasa mungkin memerlukan injap yang direka untuk beroperasi di bawah keadaan yang sangat khusus, yang memerlukan casting yang lebih baik.