Injap adalah komponen di mana -mana di hampir setiap industri, dari paip air di rumah kita ke jentera kompleks loji kuasa dan kilang -kilang kimia. Di tengah -tengah operasi mereka yang boleh dipercayai, komponen injap - komponen yang dibuat dengan ketepatan yang luar biasa untuk mengawal aliran, tekanan, dan arah cecair dan gas.

Prestasi injap bergantung secara kritikal terhadap ketepatan dan kualiti bahagian individunya. Tidak seperti komponen yang lebih mudah atau komponen yang dipalsukan, banyak elemen injap kritikal memerlukan pemesinan, proses yang melibatkan membuang bahan dari bahan kerja mentah untuk mencapai dimensi yang sangat spesifik, geometri rumit, dan kemasan permukaan yang unggul. Fabrikasi yang teliti ini memastikan pengedap optimum, operasi lancar, dan panjang umur, walaupun di bawah keadaan menuntut.

Bahagian injap machined utama dan fungsi mereka:

Beberapa komponen teras dalam injap biasanya dimesin untuk mencapai prestasi yang diperlukan:

Batang injap: Selalunya berulir dan digilap, batang bertanggungjawab untuk menghantar gerakan linear atau putaran dari penggerak ke elemen penutupan (cakera, bola, palam). Pemesinan ketepatan memastikan operasi yang lancar, geseran minimum, dan kedudukan yang tepat.

Kerusi injap: Ini penting untuk pengedap. Berkelanjutan untuk menuntut toleransi, kerusi injap menyediakan permukaan mengawan yang tepat untuk elemen penutupan, menghalang kebocoran dan memastikan penutupan yang ketat. Bahan dan kemasan mereka adalah penting untuk menahan haus dan kakisan.

Cakera injap/bola/palam: Walaupun sering dibuang atau dipalsukan pada mulanya, unsur -unsur penutupan ini sering menjalani pemesinan yang ketara untuk mencapai bentuk akhir, kemasan permukaan, dan dimensi yang tepat untuk pengedap dan kawalan aliran yang optimum. Sebagai contoh, bola sfera injap bola perlu sempurna bulat dan digilap untuk pengedap yang berkesan.

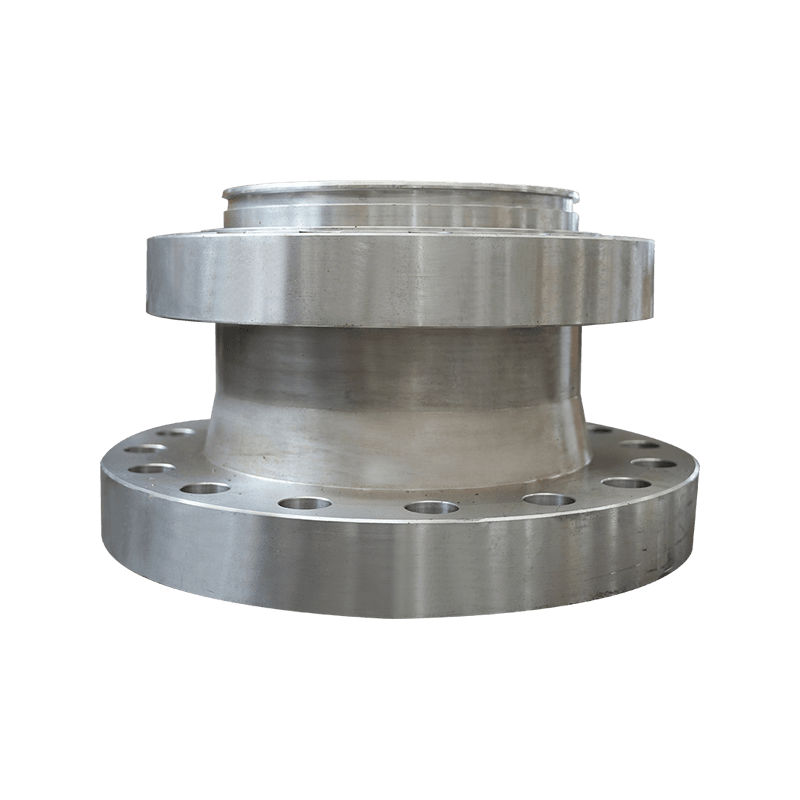

Bonnet dan badan injap (kadang-kadang): Walaupun badan injap yang lebih besar mungkin dibuang, lebih kecil, injap ketepatan tinggi, atau bahagian tertentu badan yang lebih besar, mungkin dimesin untuk memastikan dimensi kritikal untuk komponen dalaman, port, dan permukaan pengedap.

Komponen kelenjar dan pembungkusan: Bahagian -bahagian ini, penting untuk menyegel di sekitar batang injap dan mencegah kebocoran ke atmosfera, sering memerlukan pemesinan ketepatan untuk memastikan pemampatan bahan pembungkusan yang sesuai dan berkesan.

Kepentingan pemesinan ketepatan:

Faedah tepat Bahagian injap machined manifold:

Pencegahan kebocoran: Aspek yang paling penting dalam operasi injap. Toleransi yang tepat pada tempat duduk, cakera, dan batang memastikan meterai yang ketat, mencegah kebocoran yang mahal dan berpotensi berbahaya.

Kawalan aliran optimum: Geometri dalaman yang tepat machined membolehkan laluan aliran yang lancar, boleh diramal, meminimumkan pergolakan dan penurunan tekanan.

Hayat perkhidmatan yang dilanjutkan: Pengurangan geseran, penjajaran yang betul, dan kemasan permukaan yang mantap dari pemesinan menyumbang kepada haus dan lusuh yang kurang, memanjangkan kehidupan operasi injap.

Kebolehpercayaan dalam keadaan yang melampau: Dalam aplikasi yang melibatkan tekanan tinggi, suhu, atau media yang menghakis, integriti bahagian machined adalah yang paling utama untuk operasi yang selamat dan boleh dipercayai.

Interchangeability: Pemesinan ketepatan membolehkan pengeluaran bahagian yang boleh ditukar ganti, memudahkan penyelenggaraan dan mengurangkan downtime.

Kepelbagaian bahan: Proses pemesinan boleh digunakan untuk pelbagai bahan, termasuk pelbagai gred keluli tahan karat, keluli karbon, aloi, dan plastik, yang membolehkan penyesuaian injap berdasarkan keperluan aplikasi.

Teknik Pemesinan Lanjutan:

Pembuatan moden bergantung pada teknik pemesinan yang canggih untuk menghasilkan bahagian -bahagian yang rumit ini:

CNC Turning and Milling: Mesin Kawalan Berangka Komputer (CNC) adalah tulang belakang pembuatan bahagian injap, yang menawarkan ketepatan, kebolehulangan, dan kecekapan yang tidak tertandingi dalam membentuk geometri kompleks.

Pengisaran dan Lapping: Proses penamat ini digunakan untuk mencapai kemasan permukaan yang sangat halus dan toleransi yang ketat, terutamanya kritikal untuk permukaan pengedap.

Mengasyikkan: Digunakan untuk mencapai diameter dalaman yang tepat dan kemasan permukaan, selalunya untuk bom injap.

Pemesinan pelepasan elektrik (EDM): Untuk bentuk yang rumit dan bahan-bahan keras-ke-mesin, EDM boleh mengeluarkan bahan dengan tepat menggunakan pelepasan elektrik.

Bahagian injap machined adalah wira yang tidak dikenali sebagai infrastruktur perindustrian dan domestik. Kejuruteraan ketepatan mereka menyokong keselamatan, kecekapan, dan kebolehpercayaan sistem yang tidak terkira banyaknya di seluruh dunia. Oleh kerana industri terus menuntut prestasi yang lebih tinggi dan kawalan yang lebih ketat, seni dan sains komponen injap pemesinan akan kekal sebagai bidang kritikal dan berkembang.