Kemajuan dalam aloi keluli untuk bahagian injap

Perkembangan aloi keluli maju telah meningkatkan prestasi dan ketahanan bahagian injap. Bahan -bahan yang lebih baru, seperti keluli tahan karat dupleks dan superalloys, memberikan rintangan kakisan yang unggul dan sifat mekanik berbanding dengan keluli tradisional.

1. Dupleks keluli tahan karat: Keluli tahan karat dupleks menggabungkan ciri -ciri terbaik keluli austenitik dan ferit, menawarkan kekuatan yang lebih tinggi dan rintangan kakisan yang lebih baik. Aloi ini sangat bermanfaat dalam aplikasi yang melibatkan cecair agresif, seperti air laut atau bahan kimia yang keras. Injap yang diperbuat daripada keluli tahan karat dupleks mempunyai jangka hayat yang lebih lama dan memerlukan kurang penyelenggaraan, mengurangkan kos operasi keseluruhan.

2. Superalloys: Superalloys, seperti Inconel, semakin digunakan dalam pembuatan injap kerana rintangan haba yang sangat baik dan keupayaan untuk mengekalkan kekuatan pada suhu tinggi. Bahan -bahan ini sesuai untuk industri seperti penjanaan kuasa dan aeroangkasa, di mana keadaan operasi yang melampau adalah norma. Walaupun lebih mahal daripada keluli tradisional, bahagian injap superalloy memberikan ketahanan yang tidak dapat ditandingi dalam persekitaran yang keras.

Teknik pembuatan ketepatan

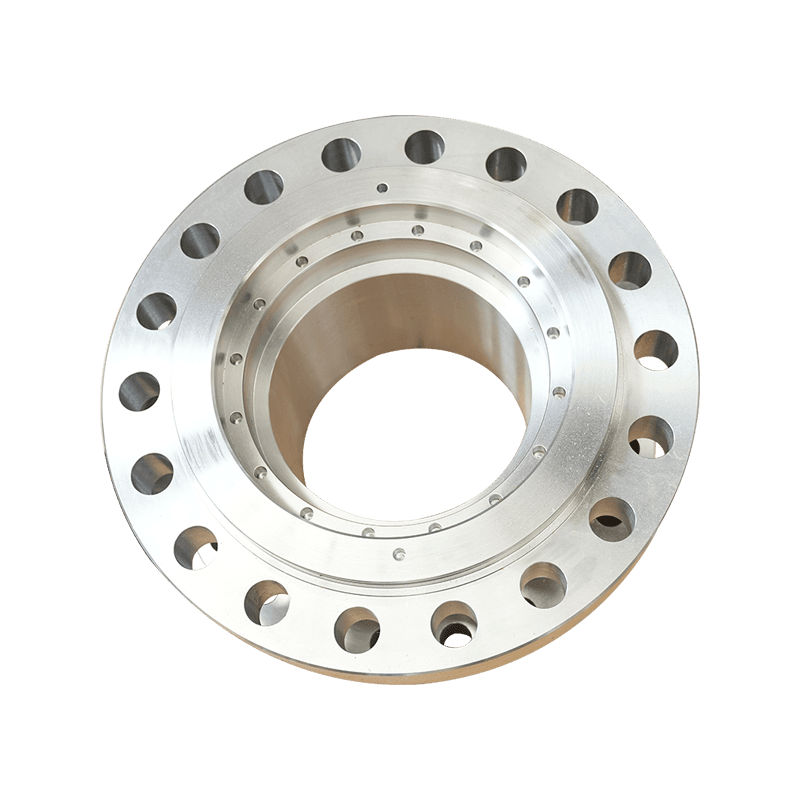

Kemajuan dalam teknologi pembuatan telah membolehkan pengeluaran yang lebih tepat dan cekap Bahagian injap keluli . Teknik -teknik seperti pemesinan CNC, percetakan 3D, dan kaedah pemutus maju sedang mengubah bagaimana bahagian injap dihasilkan.

1. Pemesinan CNC: Kawalan Berangka Komputer (CNC) Pemesinan membolehkan pengeluar menghasilkan bahagian injap keluli dengan ketepatan yang melampau. Kaedah ini memastikan bahawa setiap komponen dihasilkan untuk spesifikasi yang tepat, mengurangkan kemungkinan kesilapan atau kerosakan semasa operasi. Pemesinan CNC juga membolehkan masa pengeluaran yang lebih cepat dan kualiti yang lebih konsisten.

2. Percetakan 3D: Penggunaan percetakan 3D, atau pembuatan tambahan, dalam pengeluaran bahagian injap keluli mendapat daya tarikan. Teknologi ini membolehkan penciptaan geometri kompleks yang sukar atau mustahil untuk dicapai menggunakan kaedah tradisional. Percetakan 3D amat berguna untuk menghasilkan bahagian injap tersuai yang disesuaikan dengan aplikasi tertentu, menawarkan fleksibiliti dan prototaip cepat.

Kemampanan dalam pengeluaran injap keluli

Apabila industri beralih ke arah amalan yang lebih mampan, pengeluaran bahagian injap keluli juga mengalami perubahan untuk mengurangkan kesan alam sekitar. Pengilang semakin memberi tumpuan kepada kaedah pengeluaran yang cekap tenaga, kitar semula bahan, dan pengurangan sisa.

1. Pengeluaran yang cekap tenaga: Industri keluli telah membuat kemajuan yang ketara dalam mengurangkan penggunaan tenaga yang berkaitan dengan pengeluaran bahagian injap. Inovasi dalam proses peleburan dan sistem pemulihan tenaga telah membantu meminimumkan jejak karbon pembuatan keluli.

2. Kitar Semula Bahan: Keluli kitar semula telah menjadi keutamaan dalam pembuatan injap. Keluli adalah 100% boleh dikitar semula, yang bermaksud bahawa bahagian injap lama atau rosak boleh ditarik balik ke dalam komponen baru tanpa kehilangan kualiti bahan. Ini bukan sahaja mengurangkan sisa tetapi juga menurunkan kos pengeluaran dengan meminimumkan keperluan bahan mentah.

Penyesuaian dan reka bentuk injap modular

Permintaan untuk bahagian injap yang disesuaikan dan modular berkembang, kerana industri memerlukan penyelesaian yang disesuaikan untuk cabaran operasi tertentu. Bahagian injap tersuai membolehkan syarikat menangani keperluan kawalan aliran yang unik, meningkatkan kecekapan sistem, dan meminimumkan downtime.

1. Bahagian injap tersuai: Industri semakin meminta bahagian injap yang direka untuk memenuhi spesifikasi tepat mereka. Bahagian injap keluli tersuai memastikan bahawa komponen dioptimumkan untuk cecair, tekanan, dan suhu tertentu yang dihadapi dalam aplikasi. Penyesuaian ini membawa kepada prestasi dan panjang umur yang lebih baik.

2. Sistem injap modular: Reka bentuk injap modular membolehkan penggantian bahagian individu yang mudah, seperti badan injap, batang, atau tempat duduk, tanpa perlu menggantikan keseluruhan injap. Trend ini semakin popular kerana keberkesanan kos dan kemudahannya, kerana reka bentuk modular memudahkan penyelenggaraan dan mengurangkan downtime.